产品特性

遵从 “低速高进给” 或 “高速低进给” 准则:加工高硬度陶瓷时,主轴转速控制在 8000-12000r/min,进给速度 50-100mm/min,防止因转速过高导致刀具过热磨损,或进给过快引发崩边。

分层雕琢削减单次切削深度,特别是厚陶瓷板加工,主张每层切削深度不超越刀具直径的 1/5,下降陶瓷资料的脆性断裂危险,一起保证外表光滑度。

选用喷雾冷却或油性冷却液(防止水性冷却液导致陶瓷吸湿开裂),保证切削区域实时降温,削减热变形对精度的影响。

针对精密雕琢(如 0.1mm 纹理),可调配微量光滑体系,精准运送光滑剂,既下降刀具冲突,又防止冷却液残留影响图画精度。

挑选平整度差错≤0.02mm 的陶瓷坯料,防止因资料自身翘曲导致加工后厚度不均;若坯料存在细小变形,可通过预热(温度 50-80℃,时刻 30 分钟)消除内应力。

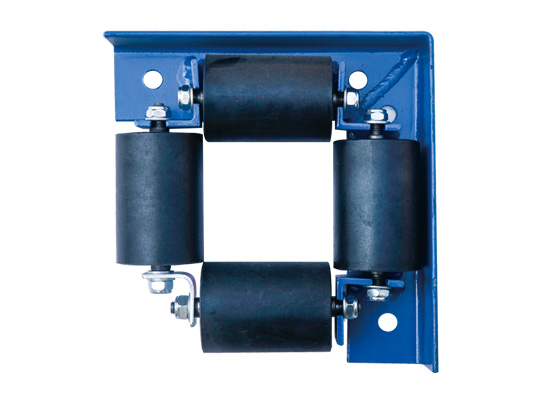

用真空吸盘或液压夹具固定工件,保证夹持力均匀且无过压,防止陶瓷因受力变形导致加工精度差错(特别薄瓷片加工,夹持力需控制在 0.3-0.5MPa)。

敞开体系的 “高精度形式”,削减伺服电机的跟从差错;依据陶瓷硬度调整加减速时刻常数,高硬度陶瓷主张将加减速时刻设为 0.5-1s,防止冲击振荡。

定时更新数控体系固件,修正精度相关的软件 bug,一起备份参数,防止误操作导致参数丢掉。

挑选支撑 “圆弧过渡” 的软件(如 UG、Artcam),防止途径中的尖角导致刀具忽然变速,削减精度动摇。

对杂乱图画进行途径仿真,查看是不是存在过切或漏切危险;将雕琢途径的分辨率设为 0.001mm,保证指令传输的精准性。

每周用规范量块或校准件测验雕铣机的定位精度和重复定位精度,若差错超越 0.005mm,需及时校准。

每月检测导轨光滑体系,保证光滑油足够且无杂质,防止导轨磨损影响精度(主张运用黏度等级为 ISO VG32 的导轨油)。

将雕铣机放置在温度(20-25℃)、湿度(40%-60%)安稳的环境中,防止温度剧烈改变导致机械部件热胀冷缩;远离振荡源(如空压机、冲床),必要时装置防震垫。

一键拨打

一键拨打